Blechbearbeitung für Präzisionsgeräte

Full-Service-Partner für Blechbearbeitung setzt auf High-End Software aus Ahrensburg.

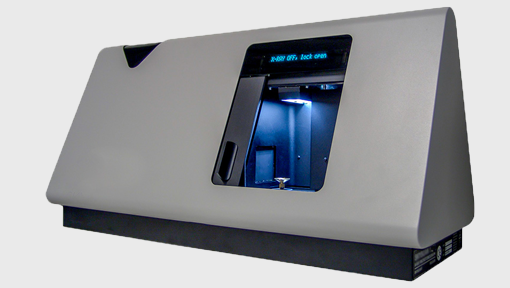

Die niederländische Contour Gruppe hat gemeinsam mit einem Kunden das Blechgehäuse für einen Röntgenscanner entwickelt, der in der Mikrotomographie zum Einsatz kommt. Die Gehäuse werden jetzt serienmäßig bei Contour produziert. Höchste Maßgenauigkeit und präzise Produktion sind Voraussetzungen für diese Geräte. Innerhalb der Contour Group ist Contour Covering Technology im niederländischen Winterswijk – knapp 60 km westlich von Münster gelegen – das Kompetenzzentrum für Blechbearbeitung. Maschinenrahmen, Kästen und Gehäuse sowie Maschinenverkleidungen für diverse Kunden entstehen auf Basis der jeweiligen Anforderungen.

Das Vorhalten und Beherrschen verschiedener Technologien, von der Konstruktionssoftware, über die Maschinen zur Blechbearbeitung, bis hin zu High-Tech Montage ist für Contour selbstverständlich.

„Als Full-Service-Partner unserer anspruchsvollen Kunden wollen wir ständig in die Weiterbildung unserer Mitarbeiter, in Maschinen und Anlagen, in IT und Kommunikation und natürlich in Automatisierung in der Produktion investieren“, betont Jonas Simmes, Produktionsingenieur bei Contour in Winterswijk. Dabei setzt der Systemlieferant auch auf Software der Ahrensburger SPI GmbH, die sich die „Digitalisierung der Prozesskette Blech“ auf die Fahnen geschrieben hat.

Röntgen-Mikrotomographiegeräte für Forschung und Industrie

Röntgen-Mikrocomputertomographie ist heute eine der leistungsstärksten Methoden für die Partikel-Analyse aber auch für die medizinische Diagnose. Die innere Struktur untersuchter Objekte kann zerstörungsfrei in 3D bis in den Submikrometer-Bereich analysiert werden. Bei der Werkstoffoptimierung und bei der Qualitätskontrolle von Bauteilen ist dieses Verfahren ein wichtiges analytisches Hilfsmittel. Auch in Medizin und Pharmazie kommen solche Scanner zum Einsatz. Für die Freisetzung bei Pellets und Granulaten ist z. B. die Qualität der einzelnen Schichten entscheidend. Mit dem Mikro-CT können Defekte in den Funktionsschichten aufgespürt werden. Für solche und andere Aufgabe hat die Industrie Geräte entwickelt, die derart winzige Problemfaktoren oder Partikel aufspüren und mit Hilfe von Software abbilden können. Mikrotomographie ist ein Verfahren mit einem Auflösungsvermögen von weniger als 5 µm. Im Vergleich dazu lassen sich mit herkömmlicher Computertomographie nur Objekte erkennen, die größer als etwa 0,5 mm sind.

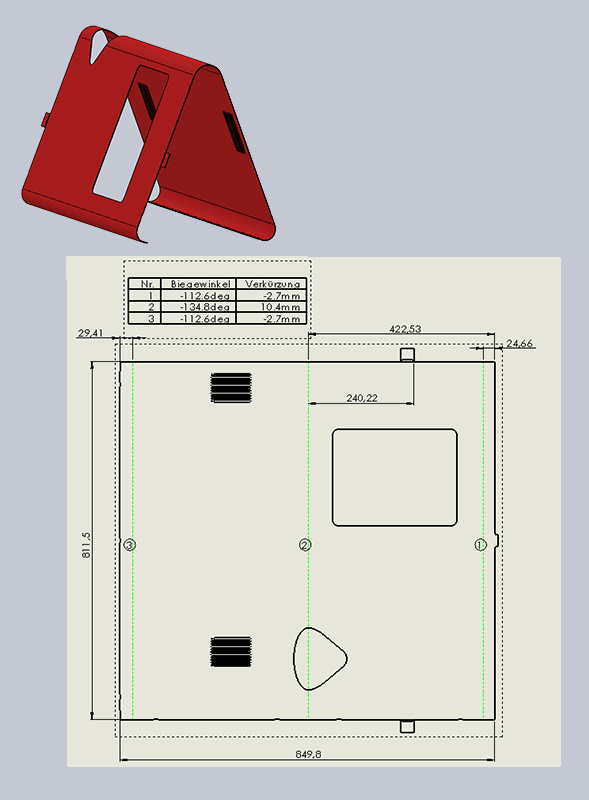

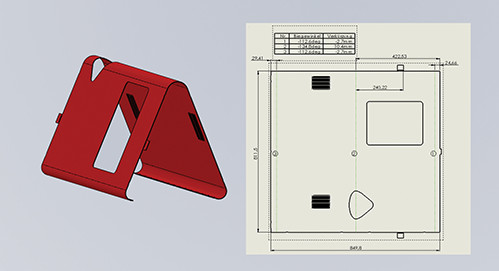

Durchgängig von der Skizze, über die Detaillierung bis hin zur fertigen Baugruppenzeichnung, alles in 3D: Vor wenigen Jahren noch Zukunftsmusik. Mittlerweile Standard in der Konstruktionsabteilung bei Contour. Umso entscheidender – im Sinne der Prozesskette – ist die fehlerfreie Übergabe der Daten, aus dem CAD in die Fertigung. Wenn da die Systeme des Maschinenlieferanten nicht mitspielen, muss man sich nach anderen Profis umschauen.

Vom Entwurf bis zur Fertigung

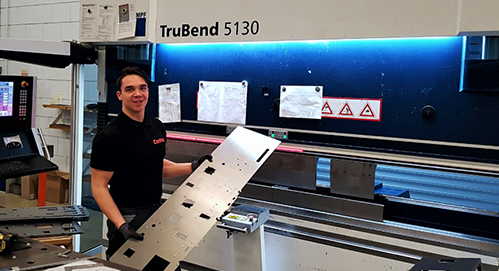

In der Fertigung verlässt sich Contour auf modernstes Equipment des Weltmarktführers aus Ditzingen. Die an diesen Maschinen entstehenden Produkte, die anschließend überwiegend in einer High-Tech Umgebung zum Einsatz kommen, bestehen hauptsächlich aus Blechen in Stärken zwischen 0,3 bis 5 mm. Präzision wird dabei zur Mindestanforderung. „Als es allerdings darum ging, unser High-End Laser- und Biegemaschinen mit den berechneten Daten zu füttern, kam es immer wieder zu Problemstellungen, die sich mit der Software des Maschinenlieferanten nicht ohne weiteres lösen ließen“, erläutert Jonas Simmes.

„Das kostete unnötig Zeit und Maschinenressourcen. Wir haben uns nach Alternativen umgeschaut. Nach Marktrecherchen kamen wir auf die Ahrensburger SPI GmbH, die sich als Spezialist für digitale Prozesse in der Blechverarbeitung definiert. Nach der ersten Leihstellung 2017 haben wir uns dann recht bald für diese Lösung entschieden. Seit 2018 laufen bei uns mehrere Lizenzen der SolidWorks basierten SheetMetalWorks Lösung, die wir um zusätzliche Lizenzen der SPI-Trumpf-Schnittstelle ergänzt haben.“

Durchgängige Daten innerhalb der Prozesskette

Einen großen Vorteil der Lösung sieht Anwender Simmes in der durchgängigen Verwendbarkeit der zugrundeliegenden Daten. Die Verarbeitung innerhalb der digitalen Prozesskette erfolgt nach folgendem Muster: Berechnungsgrundlage definieren, Berücksichtigung der fertigungsrelevanten Parameter bereits während der Konstruktion (Fehlerausschlussprinzip), Ausgabeformate festlegen, Berechnung und Ausgabe erzeugen und schlussendlich Übergabe der Daten an nachgelagerte Programme für die Maschinensteuerung. „Die Berücksichtigung der fertigungsrelevanten maschinenspezifischen Parameter und die Verwendung der echten Biegeradien sorgt heute dank SPI für eine reibungslose Abarbeitung auch bei komplexen Biegefolgen“, bestätigt Simmes.

Grundlage der Berechnung sind die in der Material- und Werkzeugverwaltung der SPI Software gepflegten Daten. Das Programm erzeugt die Abwicklung und stellt entsprechende Ausgabeformate mit allen fertigungsrelevanten Daten bereit. Das SPI TruTops Interface basiert darauf, dass die Material- und Biegeprozessinformationen inklusive der Abkantfaktoren und Fertigungsradien von TruTops Bend in den Materialeditor des SPI Programms eingelesen werden und während der Konstruktion zugrunde liegen. Für die Programme der TruTops Familie erzeugt SPI alle relevanten Fertigungsdaten im TruTops-GEO-Format oder im erweiterten DXF-Format (inkl. Öffnungswinkel, Radius, Biegewerkzeugkombination und Biegetechnik). Zusätzlich liefert SPI eine fertigungsgerechte STEP-Datei mit den spezifischen Prozessinformationen für das Biegen mit TruTops Boost.

1:1 in die Fertigung

„In aller Regel stimmen die Daten auf Anhieb und wir können sie 1:1 an die Fertigung durchreichen“, fasst Produktionsingenieur Simmes zusammen. „Die Anschaffung der Software machte sich so allemal schnell bezahlt. Dank der guten Auftragslage können wir die gewonnene Zeit in neue Projekte investieren.“ Dem Ziel der Contour-Gruppe, ihre Kunden optimal zu unterstützen, dank eigener Expertise, dank modernster Tools und dank kompetenter Softwarelösungen, ist man in Gelderland damit erneut einen Schritt weiter entgegen gekommen.

Dieser Artikel erschien auch auf Blech-Online.

Das Fazit

Was war die Herausforderung?

Als es darum ging, unser High-End Laser- und Biegemaschinen mit den berechneten Daten zu füttern, kam es immer wieder zu Problemstellungen, die sich mit der Software des Maschinenlieferanten nicht ohne weiteres lösen ließen.

Was haben Sie gewonnen?

Die Berücksichtigung der fertigungsrelevanten maschinenspezifischen Parameter und die Verwendung der echten Biegeradien sorgt heute dank SPI für eine reibungslose Abarbeitung auch bei komplexen Biegefolgen.

Auf den Punkt: Ein großer Vorteil?

Die Anschaffung der Software machte sich schnell bezahlt. Dank der guten Auftragslage können wir die gewonnene Zeit in neue Projekte investieren.

Was geben Sie unseren Kunden mit?

Entscheidend – im Sinne der Prozesskette – ist die fehlerfreie Übergabe der Daten, aus dem CAD in die Fertigung. Wenn da die Systeme des Maschinenlieferanten nicht mitspielen, muss man sich nach anderen Profis umschauen.

Bericht als PDF

Die ganze Story mit allen Abbildungen hier als PDF downloaden.

Unsere Produkte

Wir helfen Ihnen bei der Digitalisierung Ihrer Blechprozesskette.

Unser Angebot

Sie wollen das selbst mal ausprobieren? Kontaktieren Sie uns!

Mehr davon...

Weitere Referenzen und die Geschichten dazu finden Sie hier.