Bitte keine Insellösung

Durchgängige Lösung mit SPI SheetMetal Inventor und der TruTops Schnittstelle bei NeSt GmbH.

Die Firma NeSt aus dem schwäbischen Herbrechtingen bei Heidenheim an der Brenz ist auf Konstruktion, Fertigung und Montage von individuellen Maschinenverkleidungen spezialisiert. Innerhalb von drei Tagen nach dem ersten Benchmark entschied sich die Firma für den Einsatz einer durchgängigen CAD-Lösung, welche die internen Prozesse verschlankt und den hohen Qualitätsanspruch, den die NeSt GmbH für ihre Produkte definiert, langfristig in einen wirtschaftlich stabilen Gesamtzusammenhang stellt.

Konstruktion, Fertigung und Montage von Maschinenverkleidungen, kompletten Baugruppen und Sonderkonstruktionen sind die Stärken der NeSt GmbH. Im Wesentlichen wird Stahlblech bis zum Finish der Oberfläche verarbeitet. In enger Zusammenarbeit mit dem Kunden entstehen aus Ideen präzise Konstruktionen, die in dem modernen Fertigungsbetrieb realisiert werden. Dabei reicht das Leistungsspektrum von Designstudien über die Erstellung von Konstruktions- und Fertigungszeichnungen bis zur Lieferung und Montage der fertigen Produkte. Zum Kundenkreis gehören namhafte Maschinenbauer.

Qualität wird bei NeSt großgeschrieben. Schon Anfang der Neunziger wurde das 1988 gegründete Unternehmen erstmals nach DIN EN ISO 9001 zertifiziert. Eine Laserschneidanlage mit 3200 Watt Leistung garantiert höchste Platinenqualität und kann Bleche bis zu einer Größe von 2m x 4m bearbeiten. Die gelaserten Platinen werden mit bis zu 6-Achs-NC-gesteuerten Abkantpressen in Form gebracht.

Aus den verschiedenen Fertigungslinien werden die Einzelteile zusammengeführt und nach Prüfung auf Vollständigkeit, Maßgenauigkeit, Oberflächenbeschaffenheit und Funktionsfähigkeit endmontiert.

„Optimale Prozessabläufe und Einsatz modernster Werkzeuge und Verfahren sind für uns seit je her die Voraussetzungen für unsere hochwertigen Produkte,“ erläutert Martin Bäuerle, Produktionsleiter bei NeSt GmbH. „Schon seit 1999 verlassen wir uns auf das Blechabwicklungsprogramm von SPI aus Ahrensburg, das wir damals noch für unser CAD-System Mechanical Desktop angeschafft haben“, ergänzt Konstruktionsleiter Lothar Bayer.

„2007 haben wir auf die modernere Lösung Autodesk Inventor umgestellt und setzen seither 6 Lizenzen des CAD-Systems gemeinsam mit SPI SheetMetal Inventor ein. Diese Kombination ermöglichte uns schon früh, auch 3D-Fremdformate, die wir immer öfter von unseren Kunden bekamen, einzulesen und in unserem CAD-Prozess weiterzubearbeiten. Seitdem wir zusätzlich das Tops-Interface von SPI nutzen, sind wir nun endgültig weg von dem vorherigen Inseldasein der Arbeitsvorbereitung. Konstruktion, AV und Fertigung arbeiten jetzt in einer durchgängigen Prozesskette.“

Entscheidung innerhalb von drei Tagen

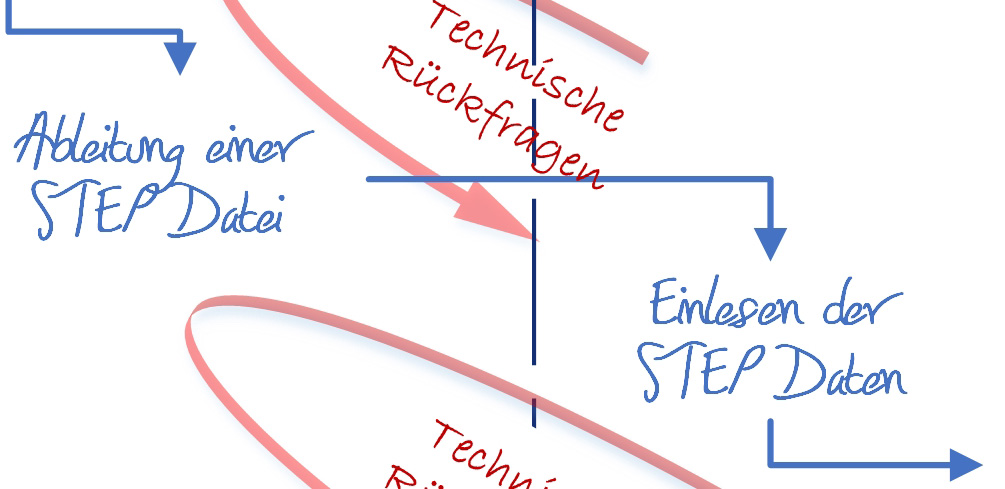

Neben der SPI Lösung war zuvor ein weiteres Programm im Einsatz, das die benötigten Abwicklungsdaten bereitstellen sollte. „Wir haben damals die 3D-Daten aus dem CAD System als quasi ‚dumme‘ STEP Datei an die AV weitergegeben Die haben dann, gewissermaßen auf ihrer Insel, erst die Abwicklung berechnet und dann die Maschinenprogramme entwickelt. In den meisten Fällen musste in der Abwicklung noch zusätzlich relevante Information, z. B. Freistellungen nachgearbeitet werden. Eigentlich wollten wir damit die Konstruktion entlasten und den Gesamtprozess beschleunigen. Oftmals hat uns dieses Vorgehen stattdessen Verzögerungen und eine teilweise überlastete AV beschert“, schildert Konstruktionsleiter Bayer. „Dann erfuhren wir, dass SPI auch eine Tops Schnittstelle für Inventor im Portfolio hat.“

Mit der jetzigen SPI Softwarekombination haben wir eben keine Insellösung mehr. Das CAD Programm deckt mit der Maschinenschnittstelle den gesamten Bereich der Prozesskette ‚Von der Idee bis zur Fertigung‘ ab, ist durchgängig und verwendet schon im konstruktiven Zusammenhang die Parameter, die vor Ort in der Fertigung tatsächlich zum Einsatz kommen.

Ich war schlicht baff…

Der erste Termin fand im April 2014 statt. „Ich war schlicht baff“, erinnert sich Produktionsleiter Bäuerle. „Bereits am nächsten Tag habe ich das Angebot angefordert. Zwei Tage später erfolgte die Bestellung.“

Die erreichten Vorteile fasst Geschäftsführer Jörg Bursian zusammen: „Mit der jetzigen SPI Softwarekombination haben wir eben keine Insellösung mehr. Das CAD Programm deckt mit der Maschinenschnittstelle den gesamten Bereich der Prozesskette ‚Von der Idee bis zur Fertigung‘ ab, ist durchgängig und verwendet schon im konstruktiven Zusammenhang die Parameter, die vor Ort in der Fertigung tatsächlich zum Einsatz kommen.“

Durch diesen werkzeugbezogenen Ansatz wird die Abwicklung von Anfang an mit den Biegeradien berechnet, die sich dann tatsächlich aus dem Kanten ergeben. Dabei werden auch die Eckfreistellungen den realen Biegeradien angepasst und die Art der Freistellung wird abhängig von der zum Einsatz kommenden Maschine berücksichtigt. Die Konstruktionsabteilung liefert die fertigungsgerechte Abwicklung. Das verschlankt den Prozess spürbar.

Mit SPI SheetMetal Inventor und der SPI TruTops Schnittstelle steht NeSt eine durchgängige Lösung zur Verfügung, die einen nahtlosen Datenstrom von der Konstruktion über die Arbeitsvorbereitung bis zur Produktion sichert, dabei bleibt der Anwender in seiner gewohnten Konstruktionsumgebung.

Das Fazit

Was war die Herausforderung?

Wir haben damals die 3D-Daten aus dem CAD System als quasi ‚dumme‘ STEP Datei an die AV weitergegeben… Die haben dann, gewissermaßen auf ihrer Insel, erst die Abwicklung berechnet und dann die Maschinenprogramme entwickelt. In den meisten Fällen musste in der Abwicklung noch zusätzlich relevante Information, z. B. Freistellungen nachgearbeitet werden. Eigentlich wollten wir damit die Konstruktion entlasten und den Gesamtprozess beschleunigen. Oftmals hat uns dieses Vorgehen stattdessen Verzögerungen und eine teilweise überlastete AV beschert.

Was haben Sie gewonnen?

Mit der jetzigen SPI Softwarekombination haben wir eben keine Insellösung mehr.

Auf den Punkt: Ein großer Vorteil?

Das CAD Programm deckt mit der Maschinenschnittstelle den gesamten Bereich der Prozesskette ‚Von der Idee bis zur Fertigung‘ ab, ist durchgängig und verwendet schon im konstruktiven Zusammenhang die Parameter, die vor Ort in der Fertigung tatsächlich zum Einsatz kommen.

Was geben Sie unseren Kunden mit?

Seitdem wir zusätzlich das Tops-Interface von SPI nutzen, sind wir nun endgültig weg von dem vorherigen Inseldasein der Arbeitsvorbereitung. Konstruktion, AV und Fertigung arbeiten jetzt in einer durchgängigen Prozesskette.

Bericht als PDF

Die ganze Story mit allen Abbildungen hier als PDF downloaden.

Unsere Produkte

Wir helfen Ihnen bei der Digitalisierung Ihrer Blechprozesskette.

Unser Angebot

Sie wollen das selbst mal ausprobieren? Kontaktieren Sie uns!

Mehr davon...

Weitere Referenzen und die Geschichten dazu finden Sie hier.