Federblech vom Feinsten

Zulieferbetrieb aus Koberg setzt auf

SPI Blech Software.

Eine gute Dreiviertelstunde östlich von Hamburg liegt der beschauliche 760-Seelen-Ort Koberg, seit 1990 Sitz der magepa Feinmechanik GmbH. Magepa steht für „Maschinenbau- und Gerätebau-Partner“, womit die Gruppe der Zielkunden recht eindeutig umschrieben ist. Die GmbH wird von Geschäftsführer Ralf Schmidt geleitet, der den seit 1963 bestehenden Vorgängerbetrieb 1990 vom Vater übernahm und grundlegend modernisierte.

„Ich sehe uns als klassischen Zulieferbetrieb für hohe Ansprüche“, definiert Schmidt das heutige Unternehmen. Seit den frühen 60er Jahren besteht eine enge Kooperation mit den HAUNI-Werken in Bergedorf, den großen Herstellern von Maschinen für die Tabakindustrie, aber auch mit den Optischen Werken Rodenstock in Hamburg, um nur zwei aus dem Spektrum der treuen Kunden der magepa zu charakterisieren. Nachdem der väterliche Betrieb 1972 nach Koberg gewechselt hatte und hier die Produktionsfläche verdreifacht wurde, erfolgte in den 70er und 80er Jahren der kontinuierliche Ausbau der Kapazitäten und Produktionsverfahren.

Entwicklung zum Spezialbetrieb

Aus der Übernahme der Produktion und Anlagen in die 1990 gegründete magepa resultierte der stete Ausbau sowie die Anschaffung weiterer Maschinen, bis im Jahre 2002 mit der Aufstellung eines zweiten vertikalen Bearbeitungszentrums die heutige Maschinen-Ausbaustufe erreicht war. Im darauf folgenden Jahr folgte der Erwerb der 3D CAD Software SOLIDWORKS, 2005 die Anschaffung eines Lift-Lagersystems und der Umzug in den Neubau mit 1000 m² Produktionsfläche. Seit 2007 kommt die CAM Software SolidCAM zum Einsatz.

Mit seinen CNC-gesteuerten Stanz-Nibbelmaschinen, den zwei Bearbeitungszentren, Fräs- und Drahterodiermaschinen, Abkantbänken, NC-Rohrbiegemaschinen, diversen Scheren, Sägen, Schleifen und Pressen sowie zwei Schweißarbeitsplätzen ist magepa gut aufgestellt. Heute erwirtschaften die rund 30 Mitarbeiter einen Jahresumsatz von ca. 2 Millionen Euro.

In Koberg werden Bleche von 0,02 bis 4,0 mm Stärke in fast allen Qualitäten verarbeitet. Ein Schwerpunkt liegt dabei auf der Bearbeitung von Federbandstahl. Aber auch VA, Stahl, Alu, Federbronze und andere Metalle werden in Form gebracht.

„Unsere Produktion ist optimal auf die von vielen Maschinen- und Gerätebaufirmen benötigten Losgrößen von 1 bis 1000 Stück ausgelegt. Durch die gesunde Mischung von Hightech und traditionellen Fertigungsmethoden erreichen wir ein Größtmaß an Flexibilität“.

Partnerschaftliche Unterstützung

Rohre von 2 bis 22 mm Durchmesser werden nach Kundenwünschen hergestellt und durch Biegen, Quetschen und andere Verfahren bearbeitet. Der gut ausgerüstete Werkzeugbau stellt sicher, dass auch recht komplizierte Anforderungen erfüllt werden. „Die Kunden wissen das zu schätzen“, betont der Geschäftsführer. „Ziel ist und bleibt es darum, sie bei der Lösung anstehender Probleme partnerschaftlich mit Ideen und Leistungen zu unterstützen. Vieles davon machen wir hier mit magepa Mitarbeitern und unserem Know-how. Zusätzlich sind wir aber auch in der Lage, durch unsere Zusammenarbeit mit anderen Betrieben weitere Leistungen, Oberflächenbehandlung usw., im Grunde die ganze Palette der Metallverarbeitung, anbieten zu können.“

Für die korrekte Berechnung komplexer Abwicklungen setzten wir mittlerweile sehr erfolgreich auf SheetMetalWorks von SPI. Es gibt mittlerweile immer mehr Situationen, in denen wir direkt 3D Daten vom Kunden erhalten, die wir dann fertigungsgerecht aufarbeiten. Bestimmte Aufträge würden wir heute sicher nicht im Hause haben, wenn wir diesem Stand der Technik nicht genügen würden.

Software für höhere Ansprüche

Vor der Anschaffung der neuen 3D CAD Software kam an mehreren Arbeitsplätzen ein 2D System zum Einsatz, das schließlich den Anforderungen nicht mehr genügte. Vor allem, weil es den höheren Ansprüchen an die zu fertigenden Teile im Zusammenhang mit der Abwicklung nicht gerecht wurde. Nach einem „Schnupperkurs“, in dem er die grundlegenden Möglichkeiten des 3D CAD Systems erprobte, entschied sich Ralf Schmidt 2003 für die Anschaffung von Solidworks. „Die intuitive Bedienung und die leicht verständliche Benutzerführung haben mich sofort in ihren Bann genommen“, erinnert sich Schmidt. „Der relativ niedrige Anschaffungspreis, im Verhältnis zu dem, was mir da geboten wird, hat mich zusätzlich überzeugt. Dazu kam, dass ich bereits die Blechlösung SPI SheetMetalWorks auf der Einkaufsliste hatte. Ohne 3D CAD ginge es heute überhaupt nicht mehr.“

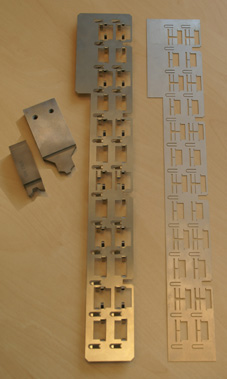

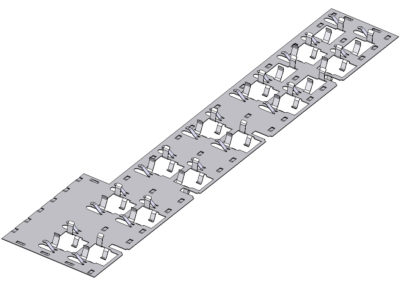

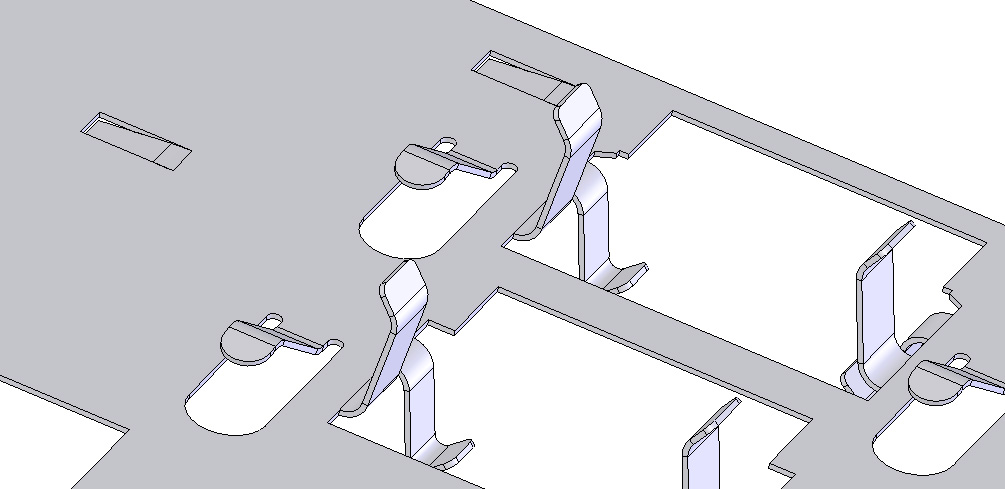

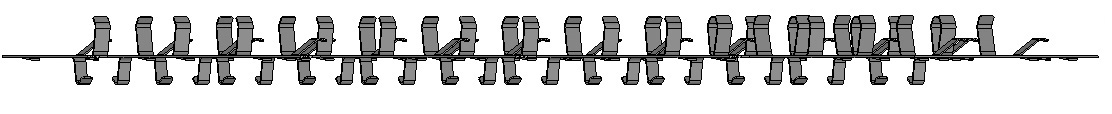

Federleichtes Leitblech

Ralf Schmidt zeigt einen speziellen Fall, ein Federblech, das magepa für die Firma ICOS aus Düsseldorf herstellt, und erläutert die Problemstellung, die bei diesem Projekt zu lösen war. Der Federstahl dient als Leitblech in einem Switch-Gehäuse und hat einerseits die Aufgabe, großflächig magnetische Streufelder nach außen abzuschirmen und so die elektro-magnetische Verträglichkeit sicherzustellen, andererseits soll er Kontakte zwischen den RJ24 Steckern, der Platine und dem Gehäuse herstellen. Federstahl, im Projekt geht es um ein Blech von 0,3 mm Stärke, hat die Eigenschaft, auch in sehr dünnem Zustand extrem formbeständig zu sein, also nach Belastung nicht zu verbiegen, sondern in die ursprüngliche Form zurück zu federn. Das für ICOS gefertigte Teil zeichnet sich durch zahlreiche kleinste Laschen im Innern des Blechs aus, die in verschiedene Richtungen gebogen werden. „Der Switch besteht im Wesentlichen aus zwei Hauptelementen, dem Gehäuse und der bestückten Platine mit den Buchsen für die aufzunehmenden Stecker. Dazwischen liegt unser Leitblech“, erzählt der Koberger Blechspezialist. „Wir haben vom Kunden ein Parasolid erhalten, in das magepa im ersten Schritt das Leitblech gewissermaßen hineinkonstruiert hat. Das Ergebnis haben wir als STEP-File an den Kunden zurückgeschickt. Der hat das in den Gesamtzusammenhang eingefügt und uns entsprechendes Feedback für die weitere Arbeit gegeben.“

Für das Teil mussten drei Konfigurationen, die drei Biegezustände, erstellt werden: Eine Konfiguration in der Einbausituation, eine, die dem Belastungsfall beim Einbauen entspricht und ein dritter Zustand, der der Situation der Überbiegung im Biegegesenk, respektive bei der Produktion des Federblechs, entspricht. Denn nur so ließ sich feststellen, wie das Werkzeug gestaltet sein muss, mit dem die unzähligen Laschen gebogen werden, die nach dem Biegen – auch nach großem Druck – wieder ein Stückchen zurückfedern. Designer und Software haben sich an diesem Teil anfänglich die Zähne ausgebissen. „Wir waren an der Grenze“, gesteht Ralf Schmidt. Mittlerweile hat man gemeinsam mit SPI eine Lösung gefunden. Das Teil wird demnächst in Serie gehen. Bei der bestellten Losgröße lohnt es sich, neue Werkzeuge zu bauen. Da das Teil bereits als CAD Modell existiert, lässt sich direkt darauf referenzieren, um einen entsprechenden Gesenkstreifen zu konstruieren.

Komplette Prozesskette: 30% mehr Kapazitäten

„Für die korrekte Berechnung solch komplexer Abwicklungen setzten wir mittlerweile sehr erfolgreich auf SheetMetalWorks von SPI“, erläutert Ralf Schmidt. „Ein weiterer großer Vorteil: SPI ermöglicht über die Blechapplikation SheetMetalWorks das direkte Exportieren der Abwicklung aus dem Solidworks in das GEO-Dateiformat. Diese Daten können wir hier direkt an TruTops Punch und TruTops Bend von Trumpf weitergeben und das Programm steht. Das ist wirklich so abgearbeitet worden, dass wir nicht einen Winkel oder eine Länge an der Maschine haben eintippen müssen“. Ein Beweis für eine funktionierende Prozesskette. Ging es im genannten Beispiel von Solidworks über SheetMetalWorks an die Tops-Biegetechnologie, so ist bei magepa über SheetMetalWorks und das Softwaremodul TruTops Punch auch der Weg Richtung Stanztechnologie und über SolidCAM der durchgängige Weg zur Fräsmaschine gebahnt. „Sicher, wir haben früher auch ohne die Software unsere Probleme in den Griff bekommen“, resümiert Ralf Schmidt. „Allerdings, wenn ich überschlage, haben wir ca. 30 Prozent mehr Kapazitäten als früher. Wir können entsprechend mehr komplizierte Aufträge annehmen und unseren Kunden immer bessere Unterstützung zuteilwerden lassen.“

Das Fazit

Was war die Herausforderung?

Für ein Kundenteil benötigten wir drei Konfigurationen: nämlich drei Biegezustände. Eine Konfiguration in der Einbausituation, eine, die dem Belastungsfall beim Einbauen und einen dritter Zustand, der der Situation der Überbiegung im Biegegesenk entspricht. Wir haben uns an diesem Teil anfänglich die Zähne ausgebissen.

Was haben Sie gewonnen?

Für die korrekte Berechnung solch komplexer Abwicklungen setzten wir mittlerweile sehr erfolgreich auf SheetMetalWorks von SPI.

Auf den Punkt: Ein großer Vorteil?

SheetMetalWorks erlaubt das direkte Exportieren der Abwicklung aus dem Solidworks in das GEO-Dateiformat. Diese Daten können wir direkt an TruTops Punch und TruTops Bend weitergeben und das Programm steht. So, dass wir nicht einen Winkel oder eine Länge an der Maschine haben eintippen müssen.

Was geben Sie unseren Kunden mit?

Wir haben ca. 30 Prozent mehr Kapazitäten als früher. Wir können also mehr komplizierte Aufträge annehmen und unsere Kunden optimal versorgen.

Bericht als PDF

Die ganze Story mit allen Abbildungen hier als PDF downloaden.

Unsere Produkte

Wir helfen Ihnen bei der Digitalisierung Ihrer Blechprozesskette.

Unser Angebot

Sie wollen das selbst mal ausprobieren? Kontaktieren Sie uns!

Mehr davon...

Weitere Referenzen und die Geschichten dazu finden Sie hier.