Heiße Eisen

Hermann Blechtechnik und der

Kultbike-Lieferant HOT CHILI fahren ab auf SPI

Das Erfolgsrezept: „Schnell und flexibel muss man sein, und dabei auf höchste Qualität setzen.“ Das sagt Markus Hermann, der nun in dritter Generation das von seinem Großvater gegründete Unternehmen HERMANN BLECHTECHNIK im schwäbischen Schorndorf-Weiler bei Stuttgart leitet.

Die Ursprünge der 1949 gegründeten Firma liegen in der Herstellung von präzisen Feinblechteilen für die Fernmeldeindustrie. In der jungen Vergangenheit hat sich das Unternehmen u. a. auf die Produktion von seriennahen Musterteilen und Kleinserien spezialisiert. Dabei stützt sich die Firma auf umfangreiches Know-how und einen ausgereiften Maschinenpark, der vom Stanzen und Umformen über die Laserbearbeitung bis hin zur Montage alle fertigungstechnischen Belange eines Blechbearbeiters möglich macht.

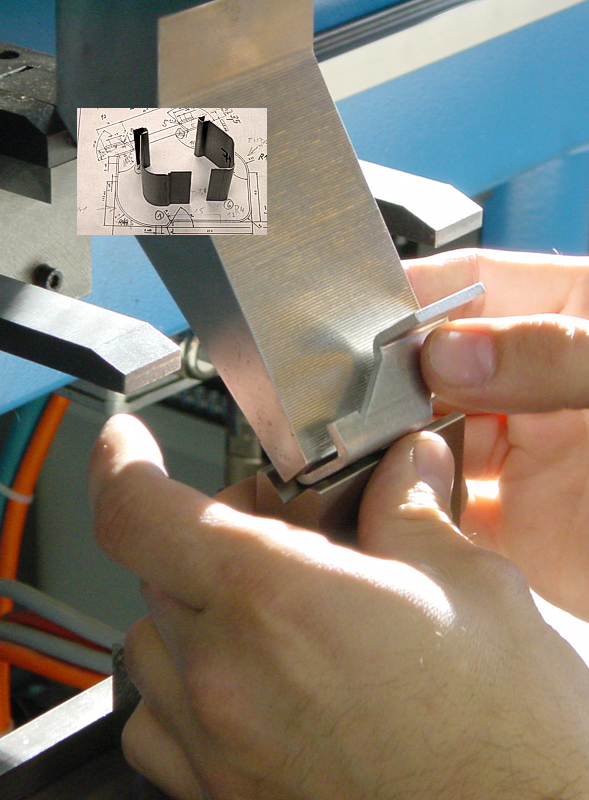

Ein wichtiges Standbein der Fertigung ist das Biegen von komplexen, hochgenauen Feinblechteilen auf CNC gesteuerten Gesenkbiegepressen. Die Programme werden an der Maschine eingegeben oder direkt vom CAM System eingespielt. Um komplexe Teile zu biegen, sind neben Standardwerkzeugen auch viele Sonderwerkzeuge nötig, die aber im eigenen Hause gefertigt werden können.

Vom Prototypen zur Serie

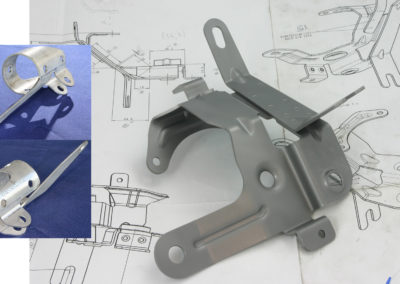

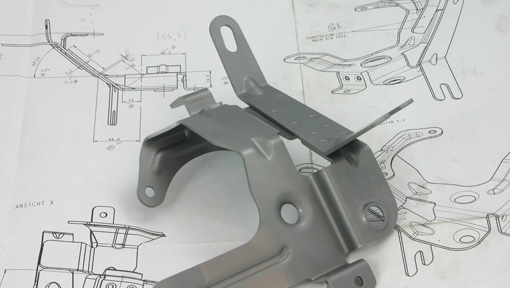

Ein Beispiel für die vielen Erfolge ist die abgebildete Gurthalterung, die bei Hermann Blechtechnik in Auftrag gegeben wurde.

Vor Flugzeugnotausgängen werden heute an den Sitzen zunehmend verstärkte 3-Punkt-Gurte eingesetzt. Für diese Sitze sollte eine Kleinserie gefertigt werden, die dem Serienteil zwar entsprechen, aber stärker sein sollte. Die gelieferten Zeichnungen wurden bei Hermann in 3D umkonstruiert und dem Kunden zur Abnahme vorgelegt. Nach der Freigabe wurden zunächst Behelfswerkzeuge gebaut und das Material geordert. Die notwendige Abwicklung wurde mit CAD erstellt, getestet, optimiert und korrigiert. Anschließend wurde die erste Kleinserie gelasert, die Kennzeichnung angebracht und in mehreren Arbeitsgängen gebogen, geprägt, gerichtet und auf Maßhaltigkeit kontrolliert. Nach dem Oberflächenfinish erfolgte die Auslieferung der Musterserie. Vom Ergebnis absolut überzeugt, bestellt der Kunde nun regelmäßig weitere Kleinserien.

Egal ob es um eine komplette Lösung oder um die Beratung in Hinblick auf ein individuelles Blech-Problem geht, Hermann Blechtechnik hat die Antwort. Um zu optimalen Ergebnissen zu kommen, setzt die Firma seit 1996 an mehreren Arbeitsplätzen auf 3D CAD mit Solidworks. Da sich der Betrieb auf Blechbearbeitung spezialisiert, lag es nahe die Softwarelösung SheetMetalWorks von SPI dazu zu nehmen.

„Die intuitive Bedienbarkeit des Systems, verglichen mit anderen Lösungen, die damals angeboten wurden, hat uns sofort überzeugt“, erklärt Ingenieur Hermann.

Alles machbar

„Die intuitive Bedienbarkeit des Systems, verglichen mit anderen Lösungen, die damals angeboten wurden, hat uns sofort überzeugt“, erklärt Ingenieur Markus Hermann. „Unsere Kunden können uns ihre Zeichnungen in unterschiedlicher Form zukommen lassen. Ob als technische Zeichnung, Handskizze oder eben bereits in elektronischer Form“, unterstreicht der Schwabe die Flexibilität seines Unternehmens. Die Modellierung der Teile erfolgt in 3D, Änderungen fliesen automatisch in die 2D Werkstattzeichnung ein. Abwicklungen werden erstellt, in Fertigungsprogramme umgewandelt und in vielen Fällen direkt auf die Maschinen geschickt. Alles Weitere löst man in Schorndorf-Weiler mit dem hauseigenen Equipment in dem Abkantpressen, Dreh- und Fräsmaschinen sowie Drahterodiermaschinen bedient, und diverse schweißtechnische Arbeiten von hochqualifizierten Fachleuten und ausgeführt werden. Seit einigen Jahren ergänzt eine TRUMPF TruMatic 6000 den Maschinenpark.

Ein großer Vorteil von Solidworks ist die Anschaulichkeit des 3D Modells und sicherlich die Möglichkeit, diverse Dateiformate zu importieren. Das gibt uns in vielen Fällen die Möglichkeit, diese Daten des Kunden zum allergrößten Teil direkt in unsere Systeme zu übernehmen. SheetMetalWorks von SPI hilft uns, fertigungsgerechte Abwicklungen zu erzeugen, wenn wir mit komplexen Blechkonstruktionen umgehen müssen.

Komplette Auftragsentwicklung

Seit einiger Zeit übernimmt Hermann Blechtechnik komplette Auftragsentwicklung. Diese beginnt in der Planungsphase und bei der produktionsoptimierten Konstruktion des Gerätes. Für das Design wird mit namhaften Produktdesignern zusammengearbeitet. Deren Vorgaben werden dann in Prototypen umgesetzt. Erfolgreiches Beispiel dafür ist der Streetstepper „bodybuddy“, ein Novum im Bereich der rollenden Fortbewegung. Es handelt sich um einen Mix aus Fitnessstudio-Stepper und Fahrrad. Beim Designer KISKA in Salzburg entstand das Design. Aufgabe der schwäbischen „Blechtechniker“ war nun die Realisierung des Designentwurfs und eine technisch Weiterentwicklung des Getriebes. „Wir mussten den Entwurf in produktionsgerechte Rahmenmodelle umsetzen“, erinnert sich Markus Hermann. In Schorndorf-Weiler wurden dann zunächst 16 Prototypen hergestellt und montiert. Das Gerät wurde Kult.

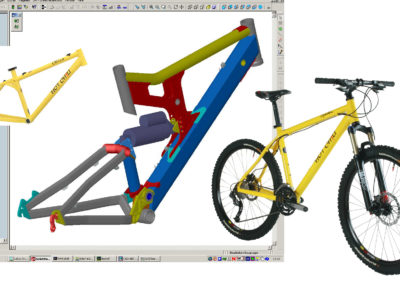

Das Hot-Chili Rad gab’s auch in Pink

1994 wurde durch Familie Hermann die unter Mountainbikern hochangesehene Marke Hot Chili und mit ihr die Hot Chili & D.A.R.T. GmbH gegründet, die sich auf die Entwicklung, Produktion und Vermarktung hochwertiger Bikes konzentriert. Und schon ein Jahr darauf, 1995, wurde der Fahrer Markus Klausmann auf einem Hot Chili „X-Rage“ Rad Vizeweltmeister bei den Junioren. In den folgenden Jahren wurden verschiedene Bikes entwickelt und verbessert. Das Hot Chili Team fährt seither beständig Siege ein. Die Entwicklung bei Hot Chili ist Teamarbeit. In Kooperation mit Testfahrern und Ingenieuren entwickeln und konstruieren die Schwaben ihre High End Rahmen. Dank SolidWorks werden für die Prototypen bereits in der Vorstufe virtuelle Funktionsfähigkeit- und Belastbarkeitstest durchgeführt. Alle Prototypen werden komplett im eigenen Haus gefertigt, einschließlich der hierfür notwendigen Vorrichtungen und Werkzeuge. Ausgiebige Tests und Prüfstands-Examen folgen. Die Erkenntnisse fließen umgehend in die Weiterentwicklung ein. Erst wenn ein Prototyp die hohen qualitativen Anforderungen erfüllt, geht er in die Fertigung. Das Finish erfolgt durch Pulverbeschichten in Standardfarben oder nach Kundenwunsch. Dann eben nicht im typischen Gelb, sondern durchaus auch in Silbern oder Pink. Hot Chili hat seinen Schwerpunkt verlagert und fertigt heute ein neuartiges Outdoor-Sportgerät – den STREETSTEPPER .

Das Fazit

Was war die Herausforderung?

Ein wichtiges Standbein der Fertigung ist das Biegen von komplexen, hochgenauen Feinblechteilen auf CNC gesteuerten Gesenkbiegepressen. Unsere Kunden können uns ihre Zeichnungen in unterschiedlicher Form zukommen lassen. Ob als technische Zeichnung, Handskizze oder eben bereits in elektronischer Form.

Was haben Sie gewonnen?

Die Modellierung der Teile erfolgt in 3D, Änderungen fliesen automatisch in die 2D Werkstattzeichnung ein. Abwicklungen werden erstellt, in Fertigungsprogramme umgewandelt und in vielen Fällen direkt auf die Maschinen geschickt.

Auf den Punkt: Ein großer Vorteil?

Ein großer Vorteil ist die Anschaulichkeit des 3D Modells und die Möglichkeit, diverse Dateiformate zu importieren um an ihnen weiterzuarbeiten und die fertigungsgerechte Abwicklung zu erzeugen.

Was geben Sie unseren Kunden mit?

Die Durchlaufzeiten in der technischen Datenaufbereitung konnten um ca. 20% verringert werden. Die Ausschussquote aufgrund fehlerhafter Abwicklungswerte oder falscher Berechnungen ging im Bereich des Abkantens auf Null herunter.

Bericht als PDF

Die ganze Story mit allen Abbildungen hier als PDF downloaden.

Unsere Produkte

Wir helfen Ihnen bei der Digitalisierung Ihrer Blechprozesskette.

Unser Angebot

Sie wollen das selbst mal ausprobieren? Kontaktieren Sie uns!

Mehr davon...

Weitere Referenzen und die Geschichten dazu finden Sie hier.