Mehrkörper-Handling und simultane Abwicklung

Fassadenbleche sehen nicht nur modern aus, sie schützen auch das Gebäude. Bei der Fertigung dieser Elemente setzt der Schweizer Blechprofi auf SPI SheetMetalWorks.

Glänzende Blechelemente und Fassadenbleche werden bewusst eingesetzt, um Fassaden ihren eigenen Charakter zu verleihen. Nebst dem optischen Aspekt erfüllen sie aber vor allem auch mechanische Zwecke und sind ein wichtiger Teil einer funktionierenden Gebäudehülle. Wer offenen Auges durch die Deutschschweiz fährt, dem werden sie begegnen: Fensterbänke, Fensterzargen, Verkleidungsbleche, Fassadenelemente und ganze Fassaden an Ein- und Mehrfamilienhäusern, an Gewerbebauten, an Hallen und Sportzentren, konzipiert, hergestellt, geliefert und teilweise auch fertig montiert von den Profis der CNC Blechverarbeitung und Leichtmetallbau AG aus Bäretswil, im Zürcher Oberland.

Direkt gegenüber der Eishalle, wo auch die „Bäretswil Grizzlys“ trainieren, befindet sich heute die 1981 gegründete Firma des Schweizer Aluminiumspezialisten. Ein Bär, das muss man wissen, steht auch vor dem Gemeindehaus. Er ist das Wappentier der überschaubaren 5.011-Seelen-Gemeinde – eine gute halbe Stunde östlich von Zürich gelegen.

Vor etwa 40 Jahren wurde der Familien-Betrieb mit erstem Firmensitz in Glattbrugg bei Zürich durch Markus Schmucki gegründet. In Zusammenarbeit mit einem Fensterbauer in Dietlikon avancierte das Unternehmen bald zum Premium-Anbieter von fertig montierten Metallfensterbänken im Großraum Zürich. „Unsere Kundschaft wusste von Anfang an die hohe Qualität unserer Produkte und Dienstleistungen zu schätzen“, erinnert sich Firmengründer Markus Schmucki. „Technologisch sind wir seither immer auf dem neuesten Stand, um unserem hohen Qualitätsanspruch gerecht zu werden“.

Die Anschaffung neuer Maschinen und die damit verbundene Vergrößerung der Fertigung führten zu einer Verlagerung des Betriebes nach Bäretswil und schließlich 2003 zu einem weiteren Umzug in neuere und größere Fabrikations- und Büroräume am heutigen Standort. 2014 erfolgte der Ausbau der Arbeitsvorbereitung mit neuen CAD-Arbeitsplätzen. Die Produktionsflächen wurden nochmals erweitert und weitere Maschinen angeschafft. Die Geschäftsleitung teilen sich heute Andrina Azzato-Schmucki und Sven Schmucki, Tochter und Sohn des Gründers. Die Nachfolge ist auch geregelt. Sven Schmucki wird das Unternehmen übernehmen, Andrina Azzato- Schmucki wird ihn dabei in der Geschäftsleitung unterstützen.

Wir produzieren nicht nur eigene Elemente, sondern ver- und bearbeiten sehr viel und exakt auch nach den jeweiligen Kundenvorgaben. Dafür stehen uns unser moderner Maschinenpark ein großes Know- How in der Produktion und ebenso eine moderne Software zur Verfügung.

Viel Maßarbeit und viele Unikate

„Wir produzieren keine Standardelemente, sondern ver- und bearbeiten viele unserer Aufträge exakt nach Kundenvorgaben“, erklärt Sven Schmucki, Geschäftsführer und Leiter der Konstruktion. So kommt eine Blechschere, Stanze und Umformmaschinen sowie seit neuerem auch eine Laserschneidanlage zum Einsatz. Konstruktion und Arbeitsvorbereitung arbeiten mit Solidworks und SheetMetalWorks von SPI.

Abnehmer für die Produkte des bäretswiler Blechverarbeiters gibt es viele. Dabei ist fast jedes Produkt ein Unikat, denn die Abmessungen solcher Teile variieren je nach Einbausituation. Das heißt aber nicht, dass jedes Teil von Grund auf neu konstruiert werden muss.

Teile, die projektübergreifend ähnlich sind, sich aber in Winkeln, Größen und anderen Parametern unterscheiden, können im Komponenten Manager der SPI SheetMetalWorks-Software gespeichert und verwaltet werden. Der Komponenten Manager ist eine Bibliothek von Standard-Bauteilen, die mit einem Katalog von vordefinierten Teilen geliefert wird und mit eigenen Komponenten erweitert werden kann. Beim Start eines neuen Projekts können diese Standardteile aus der Bibliothek aufgerufen und ihre Parameter schnell und einfach angepasst werden. Die Software erstellt dann ein Modell, das in eine bestehende CAD-Konstruktion eingefügt oder direkt abgewickelt werden kann.

„Wir arbeiten hauptsächlich mit kundenspezifischen Biegeteilen, und dank der Standardteil-Bibliothek und der Möglichkeit, scharfkantig, das heißt ohne Beachtung der Biegeradien, zu konstruieren, ist unser Konstruktionsverfahren wesentlich schneller“, erzählt Sven Schmucki.

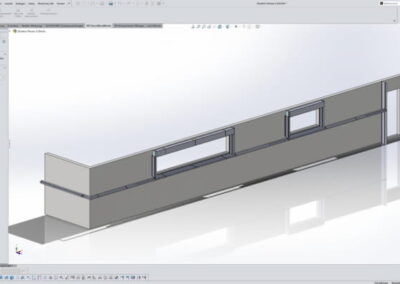

Mehrkörper-Teile als Alternative zu einer Baugruppe

Es gibt Konstruktionsverfahren, bei denen beim Erstellen eines Einzelkörper-Teils in einem Zwischenschritt mehrere Körper innerhalb eines Teils verwendet werden. Eine Verwendungsmöglichkeit sind die so genannten Mehrkörper-Teile als Alternative zu einer Baugruppe. Das bedeutet, dass separate Elemente eines Produkts innerhalb der gleichen Teilumgebung konstruiert werden. SPI hat diese Softwarefunktion im Auftrag der von CNC Blechverarbeitung und Leichtmetallbau AG entwickelt.

„Für uns entscheidend sind dabei die Abhängigkeiten zu den restlichen Blechkörpern“, verrät Sven Schmucki. Mehrkörper-Teile können Layouts schneller machen, da in einer einzelnen Teiledatei und nicht in einer Baugruppe mit mehreren Teilen gearbeitet wird. Bei den Elementen, die bei CNC Blechverarbeitung und Leichtmetallbau entstehen bietet sich diese Konstruktionsmethode an, da in der Regel nur wenige variierende Elemente zu einem Gesamtprodukt zusammengefügt werden.

Durchlaufzeiten verkürzt

„Mit SPI sparen wir massiv Zeit in der Konstruktion. Abläufe konnten spürbar beschleunigt werden. Gerade bei vielen Aufträgen mit kleinen Losgrößen ist das für uns sehr wichtig. Mit der Software erreichen wir eine Durchgängigkeit vom 3D-Teil bis zur CAM-Software. Dabei arbeiten alle Konstruktionsmitarbeitenden mit den gleichen Parametern“, fasst Sven Schmucki zusammen. „Und falls Fragen auftauchen sollten, so haben wir bei den Spezialisten von SPI immer gute, kompetente und freundliche Ansprechpartner. Wir fühlen uns bei SPI sehr gut aufgehoben und sind immer wieder beeindruckt, wie akribisch auf Probleme und Fragen eingegangen wird.“

Dieser Artikel erschien auch in der Zeitschrift Blechnet 05/2023, Seiten 30-31

Das Fazit

Was war die Herausforderung?

Fast jedes Produkt ist ein Unikat, da die Abmessungen der Teile je nach Einbausituation variieren. Die Konstruktion war sehr zeitaufwändig.

Was haben Sie gewonnen?

Teile, die projektübergreifend ähnlich sind, sich aber in Winkel, Größe und anderen Parametern unterscheiden, können mit SPI schnell angepasst und abgewickelt werden. Dadurch wird der Konstruktionsprozess wesentlich beschleunigt und eine Durchgängigkeit vom 3D-Teil bis zur CAM-Software erreicht.

Auf den Punkt: Ein großer Vorteil?

Mit SPI sparen wir massiv Zeit in der Konstruktion. Abläufe konnten spürbar beschleunigt werden. Gerade bei vielen Aufträgen mit kleinen Losgrößen ist das für uns sehr wichtig.

Was geben Sie unseren Kunden mit?

Wir fühlen uns bei SPI sehr gut aufgehoben und sind immer wieder beeindruckt, wie akribisch auf Probleme und Fragen eingegangen wird.

Bericht als PDF

Die ganze Story mit allen Abbildungen hier als PDF downloaden.

Unsere Produkte

Wir helfen Ihnen bei der Digitalisierung Ihrer Blechprozesskette.